Конструкция силового кабеля

- Подробности

- Опубликовано 24.07.2019 14:09

Поврежденная или неисправная проводка может нарушить или даже парализовать работу системы, частью которой она является. Это особенно легко, когда существуют сложные электрические, механические условия или условия окружающей среды. Поэтому при производстве промышленных кабелей используются специальные материалы и решения, которые повышают их прочность и обеспечивают надежную передачу данных и передачу энергии. Мы представляем анализ конструкции промышленных кабелей, описываем пошаговую их конструкцию и особенности, важные для отдельных применений в промышленности.

Почему важно знать конструкцию силовых кабелей?

Кабели представляют собой изделия со стороны не очень сложные, но они характеризуются большим количеством особенностей и параметров, которые влияют на возможность использования в конкретных местах и системах, их последующую эксплуатацию и надежность. В то же время, если мы начали разделывать различные кабели и исследовать их материалы, при удалении последующих слоев может показаться, что это структуры, в которых не было случайно выполнено ни одного элемента.

Различия в конструкции касаются не только версии для различных применений, но они в значительной степени возникают в зависимости от внешних факторов, которым подвергаются кабеля. Это могут быть колебания температуры (особенно очень высокие, но также и из отрицательного диапазона),механическое воздействие (например, возможность резки и т. д.) И радиация, которая способствует более быстрой деградации экранов.

В свою очередь, конструкция внутренней части кабелей зависит от их устойчивости к электромагнитным помехам, от многократного изгиба, что особенно важно в случае деталей машин в движении, и, естественно, от одинаковых параметров для проведения тока.

Сумма этих факторов означает, что выбору силовых кабелей должен предшествовать анализ существующих опасностей, и человек, который позаботится об этом, должен знать наиболее важные особенности материалов и методов монтажа. Следующее описание должно помочь в последнем.

Все начинается с внешнего слоя

Внешние оболочки защищают кабель от воздействия факторов окружающей среды, а внутренние оболочки дополнительно обеспечивают электрическую изоляцию между проводами. Материал, из которого они изготовлены, должен иметь - в зависимости от использования кабелей - определенные особенности и параметры.

Наиболее важными из них являются: способность сохранять свойства в самом широком диапазоне температур (т.е. он не может разрушаться при низких температурах или деформироваться при высоких температурах), устойчивость к погодным условиям (например, длительное воздействие солнечного излучения), механическая прочность (например, изгиб, растяжение, истирание, высокое давление) и устойчивость к различным веществам (включая масла, смазки, кислоты, растворители). Также важны параметры электрической изоляции (электрическая проницаемость, диэлектрическая прочность), а также огнестойкость оболочки и ее способность не распространять пламя.

Кабельная изоляция в основном изготавливается из термопластичных и термореактивных пластиков. Последние образуются в процессе отверждения полимера, во время которого сшивки образуют необратимые химические связи между молекулами материала. В результате даже после нагрева их состояние не меняется.

В процессе отверждения термопластов не образуются постоянные химические связи, благодаря чему он полностью обратим. Следовательно, они могут плавиться многократно, не изменяя свои другие физические свойства.

Термореактивные пластики

Такие материалы также используются в конструкции кабелей, в то время как они характеризуются другими особенностями, чем термопластичные версии, обсуждаемые в статье. Это, среди прочего:

Хлорированный полиэтилен (CPE) - он также встречается в термопластичной версии, и его преимущества включают в себя: устойчивость к холодному течению (постоянная деформация после сжатия), солнечное излучение, озон и длительное погружение в воду. Этот материал также самогасящийся и остается эластичным до -18 ° C, а крошится только при температуре ниже -40 ° C. Максимальная рабочая температура составляет 105 ° C, с перерывами его можно использовать даже при более высоких температурах. Он также устойчив к истиранию, на нем не образуются плесени и грибки. Материал также обладает устойчивостью к маслам, сильным кислотам, щелочам и различным растворителям, но не должен контактировать с хлорированными органическими соединениями. Легко получить окраску этого материала в широком диапазоне цветов, который будет устойчив с течением времени, прокладка кабеля используется на химических заводах и шахтах.

Неопрен (СР) - синтетический хлоропреновый каучук - медленно стареющий огнестойкий материал с самозатухающими свойствами. Кроме того, он не крошится при низких температурах (до -40 ° C) и может использоваться в течение длительных периодов при высоких температурах (до + 121 ° C и даже при высоких интервалах). CP также устойчив к щелочам, истиранию и не образует грибков или плесени на нем. Примером его использования является покрытие висячих кабелей.

Сшитый полиэтилен (XLP) - он характеризуется высокой устойчивостью к электрическим проколам и низкой проницаемостью (2,3). В диапазоне температур от -40 ° С до + 100 ° С он характеризуется высокой механической прочностью. Это легковоспламеняющийся материал (но без галогенов), поэтому в некоторые его разновидности добавляются антипирены.

Этилен-пропиленовый каучук (ЭПР) - устойчив к истиранию и может использоваться при температурах от -60 ° С до + 150 ° С. Это медленно горящий материал. Этот материал используется, среди прочего для изоляции силовых кабелей с напряжением в диапазоне 600 - 70 кВ, в горнодобывающей промышленности и там, где требуются высокоэластичные экраны.

Хлорсульфонированный полиэтилен (CSPE) - он характеризуется: устойчивостью к холодным потокам, маслам (также при более высоких температурах), смазочным материалам, озону, солнечной радиации и окислению, он также устойчив к истиранию (в большей степени, чем эластомеры). Этот материал не впитывает воду и обладает самозатухающими свойствами. CSPE не крошится при очень низких температурах и остается эластичным до -18 ° C. Может также использоваться при высоких температурах (до + 148 ° C). Что касается изоляции, то лучше всего работает при напряжениях до 600 В.

Силикон - часто используется для изоляции жил высоковольтных кабелей , поскольку он ограничивает коронный разряд. Это гибкий материал даже при низких температурах. Из-за высокой поверхностной вязкости он имеет высокий коэффициент трения, поэтому он не подходит для использования там, где требуется стерильность, например, в чистых помещениях. Этот материал также характеризуется низкой устойчивостью к истиранию, растяжению и разрыву, поэтому изоляция из него должна быть достаточно толстой. Силикон устойчив к солнечному излучению и озону, плохо впитывает влагу. Диапазон рабочих температур этого материала составляет от -80 ° С до + 200 ° С.

КРАТКИЙ ОБЗОР ПОПУЛЯРНЫХ ТЕРМОПЛАСТИЧЕСКИХ МАТЕРИАЛОВ

Эта группа включает, среди прочего ПВХ (поливинилхлорид, поливинил). Этот материал доступен во многих вариантах, которые различаются: устойчивость к высоким и низким температурам, гибкость, электрические свойства (обычно их диэлектрическая проницаемость находится в диапазоне от 3,5 до 6,5), устойчивость к условиям окружающей среды и цена. ПВХ не распространяет пламя и является самозатухающим материалом. К сожалению, он также содержит галогены, а при его сжигании возникает густой и ядовитый дым.

Термопластичные свойства также имеют фторполимеры. Наиболее часто используется для строительства кабельных оболочек: тефлон (разновидности PTFE, FEP, PFA), тефзель (ETFE), халар (ECTFE) и кинар (PVDF). Параметры первых двух материалов приведены в Таблице 1 - это материалы, стойкие к химическим веществам, не впитывающие влагу и в основном невоспламеняющиеся.

Халар обладает свойствами, аналогичными тефзелю, и в то же время дешевле. Одним из самых дешевых фторсодержащих полимеров является кинар. Максимальная рабочая температура этого материала, однако, составляет всего 135 ° С, он также обладает плохими изоляционными свойствами.

Термопласты также включают полиолефины. Кабельные оболочки чаще всего изготавливаются из полиэтилена (PE) и полипропилена (PP). Первый обладает низкой диэлектрической проницаемостью, мало изменяется в широком частотном диапазоне и обладает высокой устойчивостью к электрическим проколам.

Материал жесткий и твердый, не впитывает влагу, также является легковоспламеняющимся материалом и не обладает самозатухающими свойствами, но не содержит галогенов. Существуют огнезащитные варианты этого материала, но это свойство обычно достигается за счет его электрических параметров. Электрические свойства полипропилена аналогичны свойствам полиэтилена, хотя полипропилен тверже полиэтилена, благодаря чему он хорошо работает в тонкостенных изоляционных материалах.

Другим примером являются термопластичные эластомеры (TPE или TPR). Они характеризуются устойчивостью к низким температурам, солнечной радиации, морской воде, истиранию, окислению и озону из атмосферы. Кроме того, они обеспечивают электрическую изоляцию до 600 В, а их максимальная рабочая температура составляет 125 ° С. Однако ТПЭ не устойчивы к углеводородам и набухают при контакте с ними. Стойкость к окислению, истиранию, маслам и озону также характеризуется полиуретаном (PUR). Некоторые из их разновидностей также являются антипиренами, не содержит галогенов.

Когда требуется дополнительная защита

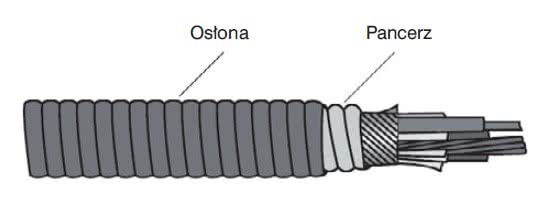

Рис. 1. Гофрированная броня

Проводка, подверженная высоким механическим нагрузкам, которые могут разрушить изоляцию, и провода должны быть дополнительно защищены. Для этого они укрепляются, то есть помещаются в специальный щит (броня), обычно изготовленный из металла, например оцинкованной стали, бронзы или алюминия. Применяется как для экрана, так и для внутренней или внешней изоляции.

Броня имеет разные формы. Примером может служить гофрированное покрытие, показанное на рисунке 1. Там, где требуется дополнительная защита, которая, однако, не должна слишком сильно влиять на массу кабеля , используются металлические оплетки. Таким образом , кабели для использования на борту судов часто защищены .

Кабели, проходящие под землей (в каналах, на путях), в свою очередь, защищены свинцовой броней. В агрессивных условиях рекомендуется нанести на него пластиковую крышку. Армирование из свинцовых сплавов - например, из олова или сурьмы - в свою очередь используется там, где требуются более жесткие экраны или когда проводка подвергается вибрации.

Если кабели могут соприкасаться с острыми краями (например, камнями, якорями, лезвием или киркой), они крепятся броней в виде ленты, состоящей из соединенных сторон стальной проволоки.

Экран - это крышка, которая защищает один провод или группу проводов. Он выполняет три функции: обеспечивает электромагнитную совместимость, после заземления снижает риск поражения электрическим током при «нормальном» использовании, а также в случае повреждения кабеля и обеспечивает равномерное распределение электрического поля. Последнее относится к силовым кабелям, в которых экраны из полупроводящего материала экранируют каждый проводник отдельно. В результате частые разряды происходят реже, что разрушает изоляцию кабеля, сокращает время его использования.

В контрольных и телекоммуникационных кабелях экран в основном ограничивает проникновение электромагнитных помех, излучаемых ими снаружи, и защищает от помех от электрических устройств, работающих поблизости. Часть энергии отражается экраном, поглощенной частью и частью, которая проникает через него.

Количество последних характеризуется эффективностью экранирования. Это зависит от толщины покрытия, свойств материала, из которого оно было изготовлено, и так называемого плотность укрытия (она определяет процент того, какая часть поверхности кабеля покрыта экраном). Конструкция крышки также влияет на механические свойства кабеля - например, на его гибкость и сопротивление изгибу. Наиболее распространенные экраны в виде металлизированной фольги и оплетки.

Грунтовка первого обычно пластмассовая, на которую наносится тонкий слой алюминия. Подложка необходима, потому что алюминий слишком тонкий и деликатный, чтобы использовать его самостоятельно. Этот экран обеспечивает полное (100%) покрытие поверхности кабеля. Из-за того, что часть его представляет собой пластиковую грунтовку, нельзя прикладывать края фольги так, чтобы они соприкасались с металлизированным слоем.

Обычно они перекрываются так же, как на рисунке 2а или 2b. Недостатком данной конструкции является прорезь на разъеме, что снижает эффективность экранирования. Альтернатива показана на рисунке 2с. Пленка с обоих концов сначала соединяется, а затем оборачивается соответствующим образом.

Фольга или дышащий экран?

Преимущества экранов из металлизированной фольги включают в себя: низкую стоимость, гибкость и высокую эффективность экранирования в высокочастотном диапазоне. Благодаря тому, что они тонкие, они хорошо работают как оболочки в многожильных кабелях. Их недостатками являются: низкая механическая прочность, в том числе изгиб и низкая эффективность экранирования в низкочастотном диапазоне.

Экраны второго типа выполнены в виде оплетки из меди или луженой меди. Плотность покрытия зависит от плотности оплетки. Это никогда не 100% - обычно в диапазоне от 70% до 90%. Однако, поскольку медь имеет более высокую проводимость, чем алюминий, эффективность экранирования плетеных экранов выше, чем у металлизированных пленок.

Их преимуществами также являются: гибкость, простота создания электрических соединений и большая механическая прочность, в том числе изгиб. К недостатком плетения относятся более высокая цена и толщина.

Когда требуется высокая эффективность экранирования, оба типа экранов используются одновременно. Например, в многожильной проводке отдельные провода экранированы с использованием металлизированной пленки, которая предотвращает перекрестные помехи между ними. Для защиты всего кабеля одновременно используется оплетка, фольга или крышки обоих типов. Последний подход позволяет вам воспользоваться преимуществами и в то же время избежать недостатков обеих этих конструкций.

Эффективность экранирования должна соответствовать уровню электромагнитных помех, которые могут возникнуть вблизи места прокладки кабеля. Высокие и средние значения ожидаются, например, вблизи двигателей, генераторов, трансформаторов, устройств индукционного нагрева, реле и линий электропередач. Источники нарушений этого типа редки, среди прочего, на складах, в лабораториях, офисах и на станциях ручной сборки.

Безопасность кабеля на случай пожара

Галогены - это четыре элемента из группы галогенов: хлор, бром, йод и фтор. Они используются для производства пластмасс, поскольку они обеспечивают свойства, которые трудно получить (при сходных затратах) с использованием безгалогенных материалов (примером является высокая термостойкость тефлона). Однако при сгорании галогенные материалы выделяют в атмосферу токсичные и едкие газы. Ядовитый дым особенно опасен в изолированных объектах, таких как на кораблях, в поездах или на нефтяных вышках. Кроме того, в сочетании с водой (или водяным паром) эти газы образуют едкие жидкости (кислоты), которые повреждают оборудование и имущество поблизости. Вот почему кабели в установкахкоторые должны соответствовать стандартам пожарной безопасности, должны быть изготовлены из безгалогенных материалов.

Если информация о том, содержит ли материал галогены, не дается явно, обычно это трудно сделать из спецификации продукта. Обычно это смесь основного материала с различными наполнителями, которые придают ему специфические характеристики (например, антипирены или красители). Лабораторные тесты тогда необходимы. Их ход и способ интерпретации результатов описаны в соответствующих стандартах.

В СЕРДЦЕ ПРОВОДА

Проводники обычно изготавливаются из меди. Металл обычно покрыт оловянным, серебряным или никелевым покрытием, причем наиболее часто используются оловянные покрытия. Они повышают устойчивость кабелей к коррозии и их паяемость, а также уменьшают трение между проводами. Посеребренные провода в свою очередь, могут использоваться при высоких температурах от + 150 ° C до + 200 ° C и в высокочастотном диапазоне, где они уменьшают передаваемые сигналы (из-за высокой проводимости серебра, большей, чем медь и эффект вытеснения).

Диапазон рабочих температур медных проволок с никелевым покрытием составляет от + 200 ° С до + 450 ° С. Требуется использование этого металла, потому что в противном случае при таких высоких температурах медь очень быстро окисляется. Недостатком никеля является низкая паяемость и высокое электрическое сопротивление.

Конкуренты для кабелей с медными жилами - это кабели с алюминиевыми жилами. Это легкий металл, плотность которого составляет всего 30% от плотности меди. Проводимость первого составляет всего 60% от проводимости меди. Поэтому для получения той же пропускной способности по току диаметр алюминиевого проводника должен быть на 60% больше, чем у медного проводника.

Алюминий чаще всего используется для воздушных линий электропередачи. Однако медь - это металл с большей пластичностью и прочностью на разрыв, а алюминиевые провода более подвержены растрескиванию под воздействием вибрации. По этим причинам кабели с алюминиевыми проводами, которые подвергаются воздействию колебаний, генерируемых ветром, защищены от повреждений специальными глушителями.

Алюминий более подвержен коррозии. Кроме того, для подключения кабелей с алюминиевыми проводами к медным шинам необходимо использовать специальные биметаллические наконечники. Они необходимы, потому что эти металлы имеют разные коэффициенты теплового расширения (медь - 17 · 10-6 / ° С, алюминий - 23 · 10-6 / ° С). Поэтому, когда температура падает, алюминиевые провода больше сжимаются, что вызывает рыхлость. Из-за них температура в суставах увеличивается, что может даже привести к пожару.